- Pengarang Curtis Blomfield [email protected].

- Public 2023-12-16 21:25.

- Diubah suai terakhir 2025-01-24 09:04.

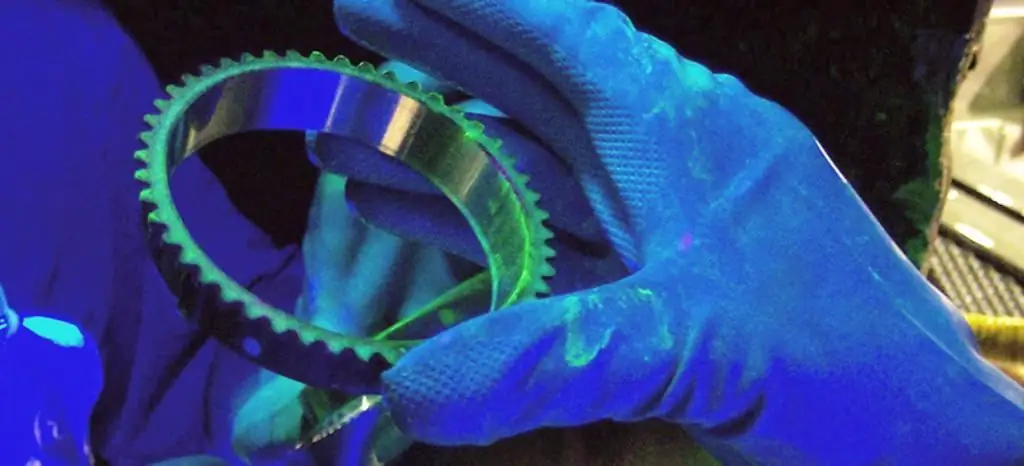

Pengesanan kecacatan kapilari ialah kaedah yang berdasarkan penembusan komponen cecair tertentu ke dalam kecacatan permukaan produk di bawah pengaruh tekanan kapilari. Akibatnya, kontras cahaya dan warna bagi kawasan yang rosak meningkat berbanding kawasan yang tidak rosak.

Petunjuk untuk prosedur ini

Pengesanan kecacatan kapilari (iaitu, pemeriksaan kapilari) direka untuk mengesan dan memeriksa kecacatan yang tidak kelihatan atau hampir tidak dapat dilihat dengan mata kasar melalui dan kecacatan permukaan. Kita bercakap tentang retak, liang, kekurangan penembusan, kakisan antara kristal, cengkerang, fistula dan sebagainya.

Kaedah prosedur ini

Dalam kebanyakan situasi, keperluan teknikal perlu mengesan kecacatan sekecil itu sehingga hampir mustahil untuk melihatnya dalam proses pemeriksaan visual dengan mata kasar. Penggunaan alat pengukur optik, contohnya,kaca pembesar atau mikroskop, tidak memungkinkan untuk mengesan kecacatan permukaan disebabkan kontras imej yang tidak mencukupi terhadap latar belakang logam dan medan pandangan yang kecil pada pembesaran tinggi. Dalam kes sedemikian, teknik kawalan kapilari digunakan.

Sebagai sebahagian daripada kajian sampel kawalan untuk pengesanan kecacatan kapilari, cecair penunjuk boleh menembusi ke dalam rongga ketakselanjaran melalui dan permukaan dalam bahan objek kawalan. Dan jejak penunjuk yang terbentuk direkodkan secara visual atau melalui transduser. Kawalan dengan teknik kapilari dijalankan mengikut GOST Teknik kapilari. Keperluan am.”

Kehadiran rongga adalah prasyarat

Satu syarat yang perlu untuk mengesan kecacatan ketakselanjaran dalam bahan melalui teknik kapilari ialah kehadiran rongga bebas daripada bahan cemar dan bahan lain yang mempunyai akses kepada kedalaman perambatan dan permukaan objek dengan ketara melebihi pembukaan keseluruhan lebar.

Kaedah pengesanan kecacatan kapilari dibahagikan kepada asas, yang menggunakan fenomena kapilari, dan digabungkan, yang berdasarkan gabungan dua atau lebih kaedah ujian tidak merosakkan yang berbeza dalam intipati fizikal. Salah satu kaedah ini ialah pemeriksaan kapilari (atau, dengan kata lain, pengesanan kecacatan kapilari).

Destinasi

Pengesanan kecacatan kapilari (iaitu kawalan kapilari) bertujuan untuk manifestasi yang tidak kelihatan atau kurang kelihatan dengan mata kasar melalui dan kecacatan permukaan pada objekkawalan. Teknik ini membolehkan anda menentukan lokasi, takat dan orientasinya pada permukaan.

Kaedah kapilari ujian tidak merosakkan adalah berdasarkan penembusan kapilari cecair penunjuk ke dalam rongga permukaan dan melalui bahan objek. Sebagai sebahagian daripada aplikasi teknik ini, jejak penunjuk yang terbentuk didaftarkan secara visual atau menggunakan transduser.

Peraturan kawalan

Teknik ujian kapilari digunakan untuk mengawal objek dalam sebarang saiz dan bentuk, yang diperbuat daripada logam bukan ferus dan ferus, keluli aloi, besi tuang, salutan logam, plastik dan sebagainya. Bahan seperti kaca dan seramik juga boleh diaplikasikan dalam bidang tenaga, teknologi roket, penerbangan dan pembinaan kapal. Kaedah ini, antara lain, juga boleh digunakan dalam pembinaan reaktor nuklear, dalam industri kimia, dalam bidang metalurgi, automotif, kejuruteraan elektrik, kejuruteraan mekanikal, faundri, pengecapan, instrumentasi dan industri lain. Untuk sesetengah produk dan bahan, teknik ini ialah satu-satunya cara untuk menentukan kesesuaian bahagian atau pemasangan untuk kerja.

Pengesanan kecacatan kapilari juga digunakan untuk ujian tidak merosakkan objek yang diperbuat daripada bahan feromagnetik, apabila sifat magnetik, bentuk, jenis dan lokasi kecacatan tidak membenarkan mencapai kepekaan yang diperlukan oleh GOST menggunakan magnet kaedah zarah dan teknologi ujian zarah magnet.

PentingSyarat untuk mengesan kecacatan seperti ketakselanjaran dalam bahan melalui kaedah kapilari ialah kehadiran rongga bebas daripada semua jenis bahan cemar dan bahan lain yang mempunyai akses ke permukaan objek, dan sebagai tambahan, kedalaman pembiakan, yang jauh melebihi lebar bukaan mereka. Kawalan kapilari juga digunakan dalam pengesanan kebocoran bersama-sama dengan kaedah lain dan dalam memantau objek semasa operasi.

Apakah yang dimaksudkan oleh pengesanan kecacatan kapilari pada kimpalan? Perkara ini akan dibincangkan kemudian.

Kimpalan

Kaedah pengesanan kecacatan ini telah diketahui oleh manusia sejak sekian lama. Kita boleh mengatakan dengan pasti bahawa walaupun pada Zaman Pertengahan, tukang menggunakannya untuk mengesan keretakan permukaan yang tidak dapat dilihat dengan mata kasar pada pelbagai produk. Ia juga sesuai untuk menjalankan pemeriksaan kimpalan.

Untuk menjalankan pengesanan kecacatan warna dengan kaedah kapilari, bahagian yang disediakan direndam dalam larutan berwarna khas, yang sering dipanggil penembus. Dalam penyelesaian ini, bahagian itu disimpan selama lima hingga sepuluh minit, dan kemudian dibasuh dalam air sejuk. Apabila mencuci selesai, lapisan nipis cat putih digunakan pada permukaan terkawal, ia juga boleh menjadi tanah liat. Pengeringan, penyelesaiannya diserap, dan bahagian itu dicat. Corak yang jelas kelihatan muncul di kawasan kecacatan.

Manfaat teknik ini

Teknik sedemikian untuk mengesan kecacatan pada kimpalan telah menjadi agak meluas, sejakmempunyai beberapa kelebihan penting yang berbeza. Tidak perlu peralatan yang kompleks. Semua bahan yang diperlukan biasanya agak murah dan boleh dibeli di kedai perkakasan standard.

Peperiksaan biasanya tidak mengambil masa terlalu lama. Oleh itu, ini bermakna bahawa teknologi sedemikian boleh digunakan walaupun dalam pengeluaran besar-besaran. Tidak kira sama sekali sampel untuk pengesanan kecacatan kapilari dibuat. Ia boleh, sebagai contoh, besi tuang atau keluli bersama aloi bukan ferus dan bukan ferus, pelbagai plastik dan juga seramik.

Teknik ini agak tepat, kerana ia membolehkan anda mengenal pasti keretakan yang mempunyai saiz satu mikron. Proses melakukan pengesanan kecacatan warna agak mudah, malah orang biasa yang tidak mempunyai kemahiran khusus boleh menguasainya. Sudah tentu, terdapat pelbagai kelemahan yang mengehadkan penggunaan kaedah kawalan kualiti kimpalan tersebut. Perlu diingat bahawa mungkin terdapat ketidakupayaan untuk mengesan kecacatan tersembunyi dan retakan yang tidak muncul ke permukaan. Ini penting dalam situasi di mana keperluan kekuatan keseluruhan sangat tinggi.

Sejurus sebelum memulakan pemeriksaan, bahagian mesti dibersihkan dengan sempurna daripada kotoran dan gris. Pada peringkat ini masalah yang paling serius boleh timbul. Walau bagaimanapun, mereka perlu diselesaikan, kerana jika tidak, ketepatan keputusan yang diperoleh mungkin diragui. Memandangkan yang besarelemen struktur yang dikimpal, seperti saluran paip gas atau rangka bangunan, tidak boleh diletakkan di dalam tangki dengan penembus; semasa pembinaan, pengesanan kecacatan warna sangat terhad.

Untuk pengesanan kecacatan yang dijamin, rendaman jangka pendek sampel kawalan untuk pengesanan kecacatan kapilari dalam larutan, malangnya, tidak mencukupi. Menurut cadangan, tempoh mandi sedemikian hendaklah kira-kira tiga puluh minit, dan oleh itu teknik mudah disyorkan untuk digunakan hanya untuk kawalan terpilih.

Pembangun untuk pengesanan kecacatan kapilari

Proses kawalan bermula selepas pembangun selesai dan berlangsung lebih kurang tiga puluh minit. Kehadiran ketepuan warna menunjukkan saiz kecacatan. Semakin rendah kepekatan warna, semakin kecil saiz kawasan yang rosak. Gamma yang lebih tepu boleh muncul terutamanya dalam retakan yang dalam. Selepas melengkapkan kawalan, adalah penting untuk mengeluarkan pembangun dengan air atau menggunakan pembersih khas.

Ia disebabkan oleh kesan penembus, penembusan lengkap ke kawasan kecacatan yang paling tidak boleh diakses dicapai. Dan pemaju, yang digunakan pada permukaan produk, menyediakan pembubaran menyeluruh pewarna yang terletak di rongga dalaman kecacatan. Proses ini membolehkan anda memahami sepenuhnya di mana kawasan yang rosak berada. Berlatarkan latar belakang ini, jejak warna muncul yang mempunyai rupa linear, dengan sengaja menunjukkan keretakan, calar atau liang.

Apabahan untuk pengesanan kecacatan kapilari digunakan?

Bahan: penembus

Dalam proses pengesanan kecacatan, penembus digunakan. Ini adalah bahan yang mempunyai ciri-ciri kesan kapilari yang sempurna, yang mempunyai keupayaan untuk menembusi ke bahagian produk yang tidak berterusan, dan sebagai tambahan, mempunyai sifat mencari kecacatan yang diperlukan. Penetrant dalam komposisinya mempunyai bahan yang mempunyai persediaan pewarna atau aditif tambahan luminescent. Komponen sedemikian merupakan pautan tambahan yang sangat baik dalam mengesan semua jenis keretakan dan kawasan yang rosak.

Kit untuk pengesanan kecacatan kapilari

Produk yang diperlukan untuk melakukan pengesanan kecacatan warna, pertama sekali, bahan bercahaya daripada jenama Ziglo. Kit yang diperlukan untuk kawalan kapilari dipanggil Magnaflux, Sherwin dan Helling. Pistol semburan juga digunakan bersama-sama dengan pistol hidropneumatik, peranti pencahayaan ultraviolet, panel ujian, bersama-sama dengan bahan kawalan yang digunakan dalam pengesanan kecacatan warna.

Petua berguna

Warna pewarna biasanya tidak terlalu penting. Perkara utama ialah ia berbeza secara kontras. GOST semasa dengan jelas menyeragamkan tahap pencahayaan dalam rangka pengesanan kecacatan. Mereka juga dibenarkan menggunakan cat luminescent, dan untuk menyerlahkan adalah disyorkan untuk menggunakan sumber cahaya dengan reflektor tidak lut sinar. ATDalam sesetengah situasi, bahagian itu dipanaskan untuk mendapatkan imej yang lebih jelas.

Sudah tentu, tidak semua orang mempunyai penglihatan yang membolehkan anda melihat walaupun garis berwarna terang dengan ketebalan beberapa mikron sahaja. Dan dalam hal ini, apabila bekerja dengan piawaian, penggunaan kaca pembesar dan juga mikroskop dibenarkan. Ia juga harus ditambah bahawa dengan bantuan kaedah pengesanan kecacatan warna, seseorang bukan sahaja dapat memeriksa kualiti kimpalan, tetapi juga dengan mudah mengesan sambungan bahagian yang dipasang rapat antara satu sama lain. Ini boleh menjadi sangat penting dalam situasi di mana anda perlu cuba membuka peranti yang berbeza dalam reka bentuk yang tidak dikenali.